2. تشكيل عملية أنبوب مستطيلة

يمكن تقسيم الأنبوب المستطيل إلى نوعين ، عملية التشكيل المباشر ، وهما "مربع إلى مربع" (مباشرة إلى مربع) و "مستدير إلى مربع" (من أنبوب دائري إلى أنبوب مستطيل). تقارن العديد من الوثائق خصائص العمليتين. تتبنى شركات الإنتاج أيضًا عمليات مختلفة وفقًا لحالة المعدات. عقدت CCRSA تكنولوجيا التشكيل المباشر للندب الأنبوب الفولاذي المستطيل الشكل الباردة في Tai'an ، Shandong في 28-29 يوليو 2006.

2.1 المقارنة بين "جولة إلى مربع" و "مربع إلى مربع".

توضح العديد من الكتب والمستندات طريقة تصميم الأنبوب الملحوم والأنبوب المستطيل ، لذلك فإننا نقارن بشكل أساسي الطرق المختلفة المستخدمة في عملية التشكيل الدوارة المستمرة.

(1) "جولة إلى مربع" تشكيل

يتم تشكيل الفولاذ الشريطي ويلحم في أنبوب دائري بواسطة مطحنة اللحام ، ومن ثم يتم تشكيله في الأنبوب المستطيل بواسطة آلة الإعداد. باستخدام تقنية "التقريب إلى المربع" ، يمكن لحام الفولاذ الشريطي أولاً في أنبوب دائري بواسطة جهاز تشكيل أنبوب دائري ، ثم يتم تغييره إلى أنبوب مستطيل في عملية التحجيم. بالنسبة لخط إنتاج اللحام الأصلي ، يكون الاستثمار صغيرًا وسهل التشغيل. العملية أسهل للتحكم من التشكيل المباشر.

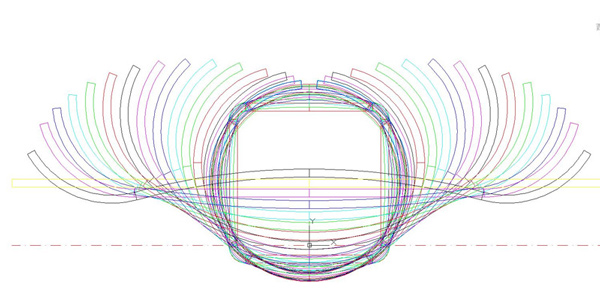

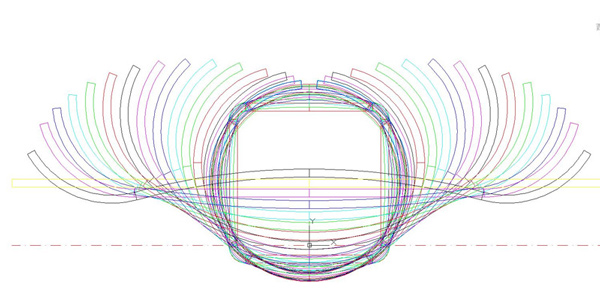

والأسطوانة التقنية-الرسم-من-جولة إلى الساحة

الشكل 1. الرسم الفني للأسطوانة من "جولة إلى مربع" (باستخدام immofability من barycenter وطريقة المنحدر).

(2) تشكيل مباشر

يصنع الصلب الشريطي مباشرة في أنبوب مستطيل ومن ثم يتم لحامه وتشكيله.

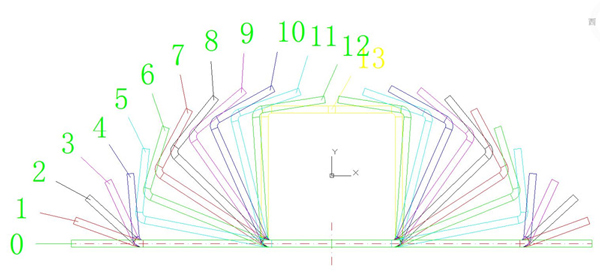

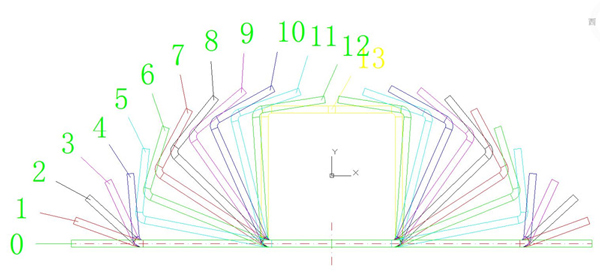

الشكل 2. الرسم الفني البكر للتشكيل المباشر (بدون أسلوب المنحدر)

2.2 مزايا عملية التشكيل المباشر.

مقارنة بعملية "round to square" ، فإن عملية التشكيل المباشر لها المزايا التالية:

(1) الأسطوانة مصنوعة من صفائح الأسطوانة ، والتي لديها قواسم مشتركة قوية وقليل من أجزاء اللف.

باستخدام عملية التشكيل المباشر لإنتاج أنابيب مستطيلة ، يحتاج التشوه في مرحلة التشكيل الدائري إلى مجموعات قليلة من بكرات التشكيل ، فهو يستغرق وقتًا أقل مع كفاءة أقل وتكلفة عالية. وفقا للإحصائيات ، بالمقارنة مع عملية "جولة إلى مربع" ، يمكن لعملية التشكيل المباشر توفير 50 ٪ من تكلفة لفة ، والحد من الوقت من تغيير لفة بنسبة 40 ٪ ، وزيادة الطاقة الإنتاجية بنسبة 15 ٪ ، والحد بشكل كبير من الإنتاج كلفة.

(2) عرض توسيع الصلب الشريط هو صغير ويتم حفظ المواد.

يتم إنتاج الأنبوب المستطيل ذو نفس المواصفات من خلال عملية التشكيل المباشر ، والتي يمكن أن توفر استهلاك الفولاذ مع عرض الشريط الأصغر. وفقا للبيانات الإحصائية عن عرض الشريط للأنابيب المستطيلة 80 × 80mm ~ 180 × 180mm مع سماكة الجدار المختلفة التي تنتجها الشركات المصنعة الأجنبية ، فإن متوسط تخفيض البليت لعملية التشكيل المباشر هو 2.4 ٪ من "جولة إلى مربع "عملية. هذا يدل على أن عملية التشكيل المباشر لها فوائد اقتصادية أفضل تحت مواصفات معينة.

(3) قوة تشكيل صغيرة واستهلاك منخفض للطاقة.

إن حمولة مجموعة الماكينة منخفضة عندما يتم تشكيلها بشكل مباشر ، خاصةً أن الحمل في المجموعة أقل بشكل واضح من معدات تشكيل الأنبوب الدائري. وبشكل حدسي ، فإن طريقتين للتشكيل لها نفس الشكل لشريط الفولاذ في البداية ونفس الشكل الهندسي في النهاية. الأجزاء المشوهة لعملية التشكيل المباشر هي الأركان الأربعة للأنبوب المستطيل ، لكن الأجزاء المشوهة من العملية "المستديرة إلى المربعة" هي حواف مستقيمة ما عدا الزوايا الأربع. يتم تشكيل الحواف في حواف مستديرة ثم إلى حواف مستقيمة. من الواضح أن بعض عمليات التشوه غير الضرورية تتم إضافتها ، ويزداد استهلاك الطاقة للتشوه. لذلك ، بالمقارنة مع عملية "الجولة إلى المربع" ، تكون قوة التشوه لعملية التشكيل المباشر أقل.

2.3 المشاكل الشائعة والتدابير المضادة لعملية التشكيل المباشر.

(1) من الصعب التحكم في جودة اللحام وتكون سرعة اللحام منخفضة عند إنتاج أنابيب الصلب التي يزيد سمكها عن 10mm.

للوفاء بمتطلبات عملية التشكيل المباشر ، يجب تعديل عملية الوصلة المتعاقبة ، التكرار ، الطحن والقطع لسرعة الإنتاج. عندما تكون سرعة اللحام بطيئة ، من الصعب ضمان جودة اللحام. بالنسبة للمنتج الذي يزيد سمكه عن 12 مم ، يجب أن يكون الشكل النهائي لشريط الفولاذ مسطّحًا. إذا كان شكل النهاية هو شكل V ، فإن درجة الحرارة في الزاوية السفلية ستكون عالية ، وسوف يكون اللدغة على شكل قطرة ، وسوف يكون خط اللحام محموما ، وسوف تنمو الحبوب ودرجة الحرارة في الزاوية العليا ستكون منخفضة جدا لحام . يوصى باختيار اللحام عالي التردد للحالة الصلبة. عملية الطحن للجزء الأمامي من المنتجات السميكة ضرورية للغاية.

(2) زاوية شقوق أنبوب الصلب المستطيلة عند إنتاج الفولاذ عالي القوة.

الأنبوب المستطيل الناتج عن عملية التشكيل المباشر ، إذا كان تشكيل كل زاوية من القسم يعتبر بشكل عام الانحناء النقي للوحة ، وتمدد الطبق الخارجي للطبقة المحايدة ، فإن سلالة الشد من الطبقة الخارجية لن تنتج الشقوق طالما أنها لا تتجاوز استطالة المادة. مع زيادة القوة ، تقل استطالة المواد العادية بشكل كبير. أما بالنسبة للأنابيب الفولاذية ذات القوة العالية ، سواء كانت عملية التشكيل المباشر يمكن استخدامها مباشرة تعتمد على إطالة المادة وأقصى إجهاد الشد للمواد الخارجية للزاوية.

تتشكل زاوية الأنبوب الفولاذي المستطيل عن طريق جسم القوس الدائري المقابل للأنبوب الدائري في تجويف مغلق عند استخدام عملية "مستديرة إلى مربعة". يمكن أن يقوم تصميم التمرير بتخصيص مقدار معين من الضغط للكيان ، وبالتالي يمكن أن يقلل بشكل كبير من التوتر على السطح الخارجي للزاوية المستديرة ويقلل الكراك الخارجي على الأنبوب ذو القوة العالية.

(3) عدم انتظام الزوايا الأربع المستديرة.

الأسباب الرئيسية لهذه المشكلة: A ، توزيع في عملية تشكيل غير معقول ، B ، تصميم ثقب الجانب النتوء هو المعيبة ، C ، الانحناء فارغة (أي الزاوية العمياء للتشوه). من أجل تحسين زاوية تشكيل وترتيب زاويتين الانحناء ، من المعقول أن تقلل زاوية الانحناء الفارغة إلى الحد الأقصى للفة ، وتقلل الزاوية العمياء عن طريق الانحناء العكسي ، وتطبق لفة الرأس العمودية ، واللف المائل الأساسية ، واختيار طريقة تشكيل الانحناء المناسب ، والتي يمكن أن تقلل بشكل فعال من عدم انتظام الزوايا المستديرة.

(4) من السهل إنتاج كشط على سطح الأنبوب الفولاذي.

سواء كانت المعلمات الهيكلية للوحدة معقولة ، فإن نسبة سرعة التروس من الأسطوانات العلوية والسفلية ، والتصميم العقلاني للهيكل المتدرج والمعلمات ، وصلابة معالجة المواد والحرارة لللفة ، والتشحيم والتبريد سوف تؤثر على السطح تآكل.

يجب أن تكون المعلمات الهيكلية للوحدة قادرة على تلبية متطلبات الحد الأدنى من الضغط السلبي لتوفير تعديل انحدار كاف. يجب اعتبار الفرق في السرعة الناتجة عن أقطار مختلفة وفقًا للسرعة الخطية للنظام عند تصميم اللفائف. استخدم القوائم المتحركة عند الضرورة.